دستگاهای تزریق پلاستیک

درباره چگونگی عملکرد دستگاههای تزریق پلاستیک نحوه تولید گرفتن از آنهادستگاهای تزریق پلاستیک

درباره چگونگی عملکرد دستگاههای تزریق پلاستیک نحوه تولید گرفتن از آنهابررسی پارامتر های موثر بر فرآیند تزریق پلاستیک

پارامترهای موثر بر قالب گیری تزریقی

عوامل موثر بر کیفیت قطعه نهایی فرایند قالبگیری تزریقی عبارت است از دمای ذوب، دمای قالب، فشار تزریق، سرعت تزریق، زمان تزریق، فشار پشت قالب، مدت زمان نگهداری قطعه در قالب، دما و زمان خنککاری.

پس از خواص ترمو-مکانیکی ماده قالبگیری شونده، ویژگیها و ساختار قالب نیز اثر مهمی بر کیفیت قطعه تزریقی دارد. تنظیم نامناسب پارامترهای فرایندی باعث ایجاد مشکلات بسیاری از جمله کاهش سرعت تولید، افزایش میزان ضایعات و تولید قطعات غیریکنواخت در حین فرایند قالبگیری تزریقی میشود.

پارامترهای تزریق باید با توجه به طراحی و اندازه حفرههای قالب، خواص مواد و خواص مورد نظر قطعه نهایی تنظیم گردند. تنظیم بهینه شرایط فرایند میتواند بسیاری از مشکلات کنترل کیفی را برطرف کند.

الف) دما

سیلندر دستگاه تزریق، از حرکت رفت و برگشتی مارپیچ حمایت میکند و توسط هیترهای الکتریکی گرم میشود. پروفیل دمای افزایشی در طول سیلندر برای همه قطعات مناسب نیست و به سایز قطعه و قالب بستگی دارد. پروفیل دمایی میتواند کاهشی، منحنی و یا ثابت باشد. تنظیماتی برای به دست آوردن شرایط بهینه فرایند و کیفیت قطعه لازم است. تغییر طراحی و یا شرایط فرایندی برای موادی با دمای ذوب بالا باید به دقت انجام شود. زیرا دمای مذاب در حقیقت بازتابی از میزان تخریب ماده است و نقش مهمی در کیفیت قطعه تزریقی دارد.

پارامتر کلیدی برای تسهیل فرایند و تولید قطعه خوب و با کیفیت در حداقل زمان سیکل، دمای قالب میباشد. برای تولید قطعه با کیفیت بالا، تعیین دمای مناسب و ایجاد یکنواختی دمایی در قالب بسیار مهم است. همچنین با افزایش تعداد حفرههای قالب، استفاده از ماشین با ظرفیت کمتر و کاهش کل زمان هر سیکل میتوان کیفیت قطعه تولیدی را افزایش داد.

دمای قالب در کاهش تنش در قطعه و افزایش درخشندگی سطح موثر است. دمای قالب باید 40-50 درجه سانتیگراد و یا بیشتر باشد. جهت بهبود ظاهر قطعه مثلاً درخشندگی و افزایش بلورینگی آن، باید دمای قالب را افزایش داد. همچنین دمای بالا باعث کاهش خطوط جوش و افزایش خط جریان میشود اما زمان خنککاری طولانیتر خواهد شد. صفحات عایق بین قالب و گیره دمای بالاتری نسبت به قالب دارد. هم چنین نوسان دما در یک طرف سطح قالب می تواند باعث نایکنواختی جریان گردد. میانگین دمای حفرههای قالب باید بالاتر از دمای خنککننده باشد. بنابراین باید دمای خنککننده را 10-20 درجه سانتیگراد پایینتر از دمای مورد نیاز قالب تنظیم کنید.

دمای قالب باید با توجه به تعادل بین کیفیت قطعه و تناژ تولید انتخاب شود. برای تولید قطعاتی با مسیر جریان طولانی و/یا دیوارههای نازک، دمای قالب باید بالاتر تنظیم شوند. همچنین برای رسیدن به سطح خوب و صاف با کمترین انحنا باید دمای قالب بالا باشد.

ترکیب دمای بالا و سرعت برشی بالا، ویسکوزیته مذاب را کاهش داده و در نتیجه فشار مورد نیاز از دست میرود. همچنین، سرعت بالا با افزایش گرمای ویسکوز، نیز موجب افزایش دمای مذاب میشود.

افزایش زمان پرشدن قالب موجب تشکیل لایه جامد ضخیم تری شده که باعث محدودیت مسیر جریان می شود و در نتیجه باید فشار تزریق افزایش یابد. با کاهش زمان پر شدن، سرعت حجمی جریان و فشار افزایش میباید.

ب) فشار

در بخش تزریق سه فشار مختلف وجود دارد: فشار تزریق، فشار پشت قالب بعد از پرشدن و فشار برگشتی. در هر دو بخش تزریق و گیره پارامتر فشار مورد نیاز است. تناژ تولید باید متناسب با توان بخش تزریق، راهگاهها و بوش انتخاب شود تا نیاز به استفاده از حداکثر فشار و سرعت عملیات تزریق نباشد. زیرا در این صورت قطعه زمان کافی برای پرشدن و فشرده شدن خواهد داشت.

فشار برگشتی به جز در مواردی که اختلاط اضافی مورد نیاز است و یا زمان اقامت خیلی طولانی شده باشد باید در حالت بهینه نگه داشته شود. اگر فشار داخل مذاب از فشار برگشتی تنظیمی بیشتر شود، حجم زیاد مواد در جلوی مارپیچ باعث عقب راندن مارپیچ می شود.

فشار برگشتی کم باعث نرم شوندگی ناقص و غیریکنواختی مذاب میشود. با افزایش فشار برگشتی یکنواختی مذاب و توزیع رنگ مستربچ و دیگر افزودنیها بهبود مییابد اما زمان نرم شوندگی افزایش مییابد.

برای انجام عملیات تزریق با سرعت خوب لازم است فشار تزریق کافی باشد. فشار تزریق بیشتر علاوه بر اینکه باعث بهبود خط جوش میشود، ممکن است براقیت سطح را نیز افزایش دهد.

نگهداشتن فشار پشت قالب باعث افزایش میزان گرهخوردگی در خط جوش و افزایش دمای قالب میشود. بالا بودن فشار پشت قالب موجب اختلاط مواد در فرایندهای تزریق چند مرحلهای میشود. برای کاهش مقدار جمعشدگی یا شرینک قطعه، باید زمان نگهداری مواد در قالب بیشتر شود. باید به خاطر داشت که فشار پشت قالب بیش از اندازه، موجب تغییر فرم قطعه میشود.

موارد زیر در نتیجهی بالا بودن فشار تزریق رخ میدهند:

· کاهش ضخامت دیواره

· افزایش نیروهای کششی و خنک شدن دیواره

· طولانی شدن خطوط جریان

در مقابل، از جمله نتایج پایین بودن فشار تزریق میتوان به موارد زیر اشاره کرد:

· افزایش ضخامت دیواره

· کاهش نیروهای کششی و خنک شدن دیواره

· کوتاه شدن خطوط جریان

· بهینه شدن زمان خنک کاری

افزایش حداکثری فشار پشت قالب در صورتی که منجر به ایجاد ترک نشود، معایب قطعه را کاهش و استحکام قطعه را افزایش میهد. با کاهش ضخامت دیواره قطعه، فرایند تزریق سخت میشود اما با این وجود، تقاضای زیادی برای تولید قطعات با ضخامت کم و در نتیجه ارائه راهکار برای بهبود فرایند پذیری در این حالت وجود دارد.

ج)زمان

سرعت مارپیچ بر مدت زمان اقامت مواد درون سیلندر و گشتاور ایجاد شده در حین فرایند تاثیرگذار است. سرعت مارپیچ با زمان اقامت مواد در داخل سیلندر نسبت معکوس دارد. کاهش زمان اقامت ناشی از افزایش ظرفیت انتقال مواد توسط مارپیچهای در حال حرکت است. متقابلاً، با کاهش سرعت خوراکدهی و گشتاور، زمان اقامت مواد افزایش مییابد که منجر به تخریب مواد در داخل سیلندر و یا تولید قطعات متخلخل میشود.

زمان پر شدن کوتاهتر موجب افزایش سرعت جریان حجمی شده و برای پر شدن قالب به فشار نیاز دارد. همان گونه که پیش از این اشاره شد، با افزایش زمان پر شدن قالب، فشار بیشتری نیاز است. به طور کلی، زمان ماند مواد در قالب باید تا حد امکان کوتاه باشد اما قطعات ضخیمتر به زمان طولانیتری نیاز دارند. در شکل زیر نمایی از سیکل تزریق نشان داده شده است.

فشار و سرعت پرشدن پارامترهای بسیار مهم در کیفیت قطعه تزریقی هستند. زمان تابعی از نوع ماده، حجم قطعه و قالب است. زمان تزریق به سختی گرید، قطعه و طراحی پران بستگی دارد. تیغههای پران با بزرگ کردن سطح پران، زمان لازم را کاهش میدهد. نیروی وارده از طرف سیستم پران اثر مستقیم بر عمر قالب و کیفیت قطعه دارد. سیکل تزریق شامل سه مرحله است:

· بارگیری (چرخش مارپیچ و حرکت به عقب)

· ایست (عدم چرخش مارپیچ)

· تزریق (حرکت بدون چرخش مارپیچ به سمت جلو)

فرایند تزریق در سیکلهای متوالی انجام میگیرد و زمان هر سیکل تزریق بر اساس اندازه قطعه و زمان خنککاری بین 10-100 ثانیه است.

تعمیر و نگهداری به طور کلی از دستگاه های تزریق:

1. به منظور افزایش بهره وری کار, دستگاه می تواند عملکرد زمان بهبود, آن روز ممکن است نزدیک به 24 ساعت پس از عمل, اگر 25 ماه پس از عمل به تعداد, خواهد شد به جمع 600 در هر ماه ساعت عامل, تا یک سال خواهد شد 7200 ساعت , و مقایسه کلی خود از ابزار و ماشین آلات خواهد شد 4 به 5 برابر طول زمان به کار, تا که به گسترش استفاده محدود دستگاه تزریق لازم برای تعمیر و نگهداری از دستگاه از متوسط صنعت توجه بیشتر به دستگاه.

دوم. تعمیر و نگهداری و بازرسی

2 —– 1 قبل از عملیات بازرسی

(1) از حجم بازرسی روغن هیدرولیک

برای تعیین اینکه آیا نفت بازی مقیاس کمتر از محدودیت های حداکثر و حداقل از مرز.

(2) برای باز کردن و بررسی درجه حرارت

تعیین خشک کن, لوله خوراک, صرفه جویی در دستگاه های الکتریکی را در دستور کار هستند.

(3) درب ایمنی و اضطراری دکمه توقف را به سوئیچ در بازرسی

(4) ولتاژ کم برای باز کردن دستگاه بازرسی قالب

تعیین نگهداری کم فشار دستگاه قالب باز است که یک مدل خوب.

(5) روغن کاری و بازرسی دستگاه

Dayou نفت جام و در داخل روغن یا نه کافی, دستگاه Dayou کاملا روشن که آیا خط لوله.

(6) فعالیت های بازرسی از تمام دستگاه های مکانیکی بر روی فعالیت های هر یک از دستگاه نیاز به روغن کاری مناسب به, و بخش هایی از فعالیت های ناخالصی, مانند گرد و غبار Shiqu, برای حفظ فعالیت های اصطکاک بر روی سطح صاف و تمیز کردن, را می توان در ابزار فعالیت در سایت قرار داده نمی.

(7) فعالیت های آب سیستم خنک کننده لوله های بازرسی برای تعیین وجود ندارد نشت شد, و کفایت در آب به منظور حفظ کارایی خنک کننده معمولی.

(8) بررسی شرایط متنوع دیگر به مجموعه ای از درجه حرارت, فشار, سرعت, زمان, فاصله, و به همین ترتیب درست.

(9) و آمار محدود طب مکمل و جایگزین سوئیچ و عملیات بازرسی را بررسی کنید که آیا اولویت, تنظیم و در صورت لزوم به اعمال ثابت, به خصوص زمانی که جایگزینی قالب.

(10) برای بررسی عملکرد شات خالی کاهش فشار, دستی عمل تبدیل به شروع اتوماتیک خالی در حال اجرا خود را برای اطلاعات مربوط به 10 به 30 دقیقه و در ادامه به یکی از شرایط برای ثبات, شما می توانید به کار رسمی.

(11) یک تن های مختلف از عملکرد طبیعی بازرسی پرونده های صدا و با دقت یا نه صدای غیر طبیعی, صدای یک پمپ هیدرولیکی, این فیلتر می تواند تشخیص مسدود مکش باد, ناهنجاری های داخلی, مانند ساییدگی و پارگی, صدا از دریچه مغنا طیسی و احتراق , رله صدا نشان می دهد آلودگی و گرد و غبار بین نقطه تماس وجود دارد, و به دنبال جلوگیری از آسیب خواهد شد کمک بزرگی.

2 —- 2 در هنگام خاموش شدن از بازرسی

(1) ترخیص کالا از قیف تغذیه دروازه, یا قیف پایین تر است گرم می شود, بسته به طول مدت خرابی ..

(2) و پس از آن در ژانویه برگزار شد 2 پس از حالت عکسبرداری.

(3) باز و یا نیمه لوله انتظار می رود به منظور کاهش الکتریکی به عنوان طول مدت خرابی.

(4) از چینگ به مصرف با زنگ و قالب معامله, بسته به طول مدت خرابی ..

(5) برای باز کردن آب خنک کننده, قطع برق.

(6) تمیز کردن ماشین

2 —- 3 به طور منظم بازرسی بارگیری در این هفته

(1) از بخاری برقی بازرسی: بررسی کنید که آیا یک رشته از سیم کشی های شکسته و یا بد وجود دارد (به عنوان شاخص از مجموع آمپر برق).

(2) بازرسی نفت: بررسی کنید که آیا هر گونه نشت وجود دارد, حتی مقدار کمی از نفت مورد نیاز توجه.

(3) پیچ در بخشی از چک: بررسی ماشین آلات تمام از اینکه هر قسمت از پیچ شل.

(4) از بررسی نازل الکتریکی: اگر رزین چسب در سیم های الکتریکی و بخاری در پایان نازل, سپس آن را حذف.

(5) Taichung فرودگاه را به روشنی جمع شدن نفت از زباله.

(6) لوازم جانبی پاکسازی خالص شش ماه اول, هر 23 هفته پاک را به صورت منظم, پس از آن یک بار در هر ماه دو یا سه به روشن.

(7), با تمام دستگاه تمام.

2 —- 4 بررسی ماهانه

(1) بازرسی این پروژه را به انجام و بازرسی دقیق تر از نگرش دوباره.

(2) بررسی زمین: بررسی کنید که آیا اتصال به زمین مناسب, بخشی از ترمینال است شل شدن, اگر نه به طور کامل ریشه, بود ترس از تصادف شوک الکتریکی وجود دارد.

(3) بخشی از مدارهای الکتریکی بازرسی: پریز برق را چک کنید که آیا به طور کامل وارد رله, گرد و خاک, آب, نفت و ماده خارجی یا در تماس با برخی از مهم شود, و بخشی از پیچ های ترمینال است و سست.

(4) فعالیت های ماژول و بلوک موتور هیدرولیک کشویی بازرسی پا: چک کنید که آیا پا کشویی لباس, یا نه پیچ شل.

(5) از کولر را تمیز و بررسی: استفاده از آب های زیرزمینی, آب شور برای استفاده های صنعتی, لطفا ماه حذف خواهد شد کولر را تمیز, کولر جهت بهبود بهره وری و زندگی. آلودگی از نظافت کلی از آب هر شش ماه.

2 —- 5 نیمه سالانه بررسی را به صورت منظم

(1) در هر ماه برای بررسی سر بالا, نگرش دقیق تر به طور دقیق مورد بررسی دوباره.

(2) بازرسی منظم از روغن هیدرولیک: فشار روغن در شرکت های نفتی به اجرای بازرسی های منظم.

(3) بررسی فعالیت های مختلف دستگاه, که آیا آن را بخشی از لباس طبیعی نمی باشد. ..

2 —- 6 بازرسی منظم یک بار در سال

(1) برای مدت شش ماه برای بررسی به بالای سر را به انجام بیشتر و دقیق تر نگرش بازرسی را به انجام.

(2) موتور الکتریکی بازرسی: استفاده از قلم مو و فولاد و یا دمیدن هوای پاک موتور الکتریکی بخش خنک کننده از دیافراگم ورودی. برای انجام هر گونه چربی و گرد و غبار مسدود کردن ورود به ارتقاء موتور حرارت مستقیم و حرارت آسیب های دیگر.

(3) پنجره ها در سیستم بازرسی ارائه: دستگاه در مرحله محدود, مجهز به ویندوز تهویه برای ارائه, آن را به چربی و گرد و غبار پاک نیاز, و غیره به منظور جلوگیری از گرم شدن موتور به عنوان یک نتیجه از آسیب و یا افزایش درجه حرارت روغن.

(4) از اندازه گیری مقاومت عایق: سیم پوشش داده شده به یک سال بد برای کمک به پس از سال را به منظور اندازه گیری عایق مقاومت نشت تصادفی و تخریب تشخیص زودهنگام برای پیشگیری برای جلوگیری از.

تذکر:اگر هر گونه تناقض و یا تضاد بین نسخه های انگلیسی و چینی وجود دارد, نسخه چینی باید برای هر منظور غلبه.

عیبیابی ?

عیبیابی دستگاه تزریق پلاستیک

چرا گیربکس دستگاه در حالت دستی حرکت نمیکند؟

از دلایلی که منجر به مشکل فوق میشوند، میتوان به پایین بودن فشار و سرعت گیربکس، سفت بودن بیش از اندازه نگهدارنده (مهره پشت تایبار) و یا خشک بودن آنها و چرخدنده فلایویل اشاره نمود.

باز شدن گیره با ضربه همراه است. دلیل آن چیست؟

فشار و سرعت مرحله اول باز شدن میتواند بالا باشد و یا اینکه محلهای مربوط به مراحل باز شدن گیره به درستی تنظیم نشده باشند.

نشت مواد از پشت قالب، چگونه رفع میشود؟

هممرکز نبودن کالسکه دستگاه با مرکز اسپرو در قالب و یا کم بودن فشار کالسکه میتواند باعث بروز این مشکل گردد. همچنین از آببندی بودن سرنازل سیلندر با اسپرو نیز میبایست اطمینان حاصل نمود. در مواردی خاص، وجود نقص در جک کالسکه و یا شیر آن میتواند چنین مشکلی را در پی داشته باشد.

دمای المنت بیشتر از میزان تنظیم شده است؟

بالا رفتن بیش از اندازهی دمای المنت میتواند بر اثر اتصالی کنتاکتور، SSR و یا رلهی PLC باشد.پلیسه کردن قطعه ناشی از چیست؟

در صورت اطمینان از سالم بودن قالب و همچنین کالیبره بودن گیره دستگاه، میبایست فشار گیره و فشار تزریق با یکدیگر همخوانی داشته باشند.

تاریخچه قالب تزریق پلاستیک:

در سال 1868 میلادی، جان وسلی هایِت، تولید کننده توپهای بیلیارد Phelan and Colander، روشی برای ساخت توپ بیلیارد از تزریق سلولوئید به یک قالب تزریق پلاستیک اولیه، ابداع نمود. وی با ارتقای سلولوئید، آن را برای فرآوری و ساخت شکل نهایی آماده ساخت. در سال 1872، جان و برادرش از اولین دستگاه تزریق پلاستیک رونمایی نموده که در مقایسه با ماشینآلات امروزی ساده و از اجزای کمتری برخوردار بود. این دستگاه به واسطهی یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب تزریق پلاستیک میکرد. با پیشرفت آرام صنعت در گذر سالها، محصولات دیگری مانند فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی تولید گردید. در دهه 1940، بواسطهی تقاضای وسیع محصولات ارزان و انبوه در دوران جنگ جهانی دوم، مفهوم قالبهای تزریق پلاستیک رشد چشمگیری به خود دید. در سال 1946، جیمز هِندری اولین دستگاه تزریق مارپیچی را اختراع و صنعت قالب سازی پلاستیک را دگرگون نمود. در دستگاه وی، پیستون جای خود را به متهای طراحی شده داد. این مته مواد داخل سیلندر را پیش از تزریق، مخلوط و سپس به داخل قالب تزریق پلاستیک هدایت میکرد. بدین ترتیب، پیش از عملیات تزریق، امکان ترکیب و میکس پلاستیک رنگی یا بازیافتی با مواد اولیه، به طور کامل میسر گردید. امروزه دستگاههای تزریق مارپیچی 95 درصد از سهم تولید شرکتهای ذیربط را تشکیل میدهند. صنعت قالبهای تزریق پلاستیک سیر تکامل را از تولید شانه و دکمه تا تولید محصولات صنایع پزشکی، هوافضا، اسباببازی، بستهبندی، خودروسازی و ساختوساز، به تدریج و در گذر سالیان متمادی پیموده است. قالب سازی فن آور پلاستیک نیز از این سیر تکاملی استفاده کرده و و در تعریف قالب تزریق پلاستیک از آن استفاده نموده است.

کاربرد قالب تزریق پلاستیک:

یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از ماشین قالب تزریق پلاستیک در انواع قالب های صنعتی است. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و باعث اختراع ماشین تزریق پلاستیک شد. قالبهای تزریق پلاستیک در تولید طیف وسیعی از محصولات مانند لوازم الکتریکی منزل، ظروف، درب بطریها، اجزای داخلی خودروها و بیشتر محصولات پلاستیکی موجود، نقشی اساسی ایفا میکنند.

پلیمرهای مناسب برای قالب تزریق پلاستیک:

اکثر پلیمرها، منجمله کلیه ترموپلاستیکها، برخی ترموستها و نیز تعدادی از الستومرها، میتوانند در قالبگیری تزریق پلاستیک مورد استفاده قرار گیرند. در حقیقت دهها هزار ماده مختلف برای این منظور وجود داشته و هر ساله بر تعداد آنها افزوده میشود. مواد، همچنین میتوانند با آلیاژ و یا ترکیبات از پیش ساخته شده مخلوط گردند. این قابلیت طراحان را قادر میسازد، در طراحی قالب های پلاستیک که با ترکیب مواد به خصوصیات دقیق محصول موردنظر نهایی دست یابند. مواد مصرفی بسته به استحکام و کاربرد موردنظر انتخاب میشوند و لذا میبایست خواص ذاتی آنها جهت نیل به هدف، مورد ارزیابی قرار گیرند. پلیمرهای رایج مانند اپوکسی و فنولیک دو نمونه از ترموستها و نایلون، پلیاستر و پلیاتیلن نمونههایی از ترموپلاستیکها محسوب میگردند که بهترین پلیمر برای قالب تزریق پلاستیک در قالب سازی صنعتی می باشند.

فرایند قالب سازی پلاستیک با روش قالب تزریق پلاستیک:

سیکل تولید در فرآیند قالب تزریق پلاستیک بسیار کوتاه و معمولاً در حدود 2 ثانیه تا 2 دقیقه به طول میانجامد. این فرآیند شامل مراحل زیر میباشد:

بستن قالب تزریق پلاستیک:

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمهی قالب میبایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمهی قالب به دستگاه متصلاند ولی تنها یکی از آن دو میتواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمهی قالب را به یکدیگر فشرده و با اِعمال فشار کافی آنها را در طی روند تزریق ثابت و بیحرکت نگاه میدارد.زمان مورد نیاز جهت بستن و فشردن دو نیمهی قالب بسته به دستگاه مورداستفاده متغیر است: دستگاههای بزرگ (آنهایی که از نیروی گیرهی بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد.

تزریق پلاستیک:

مواد پلاستیکی خام معمولاً به شکل تکههای پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده میشود. در حین این فرآیند، مواد بواسطه اِعمال حرارت و فشار ذوب و سریعاً به داخل قالب تزریق وارد میگردد. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت. مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحاً شات نامیده میشود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق دشوار میباشد. با این حال، این زمان میتواند با لحاظ نمودن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

خنککاری قالب تزریقی:

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهی کوچکشدن قطعه نیز به قوع پیوندد. تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

خروج قطعه پلاستیکی

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج گردد. هنگامی که قالب باز میگردد، مکانیزمی خاص با اِعمال فشار برای بیرون راندن قطعه وارد عمل میشود. نیاز به این اِعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچکتر و به هستهی اصلی قالب جذب میشود. جهت تسهیل بیرون راندن قطعه، گاهاً پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهی قالب استفاده میگردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهی بیبارِ دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی

آشنایی با ماشین تزریق پلاستیک Injection Machine

مقدمه:

یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از ماشین تزریق است. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و به اختراع ماشین تزریق انجامید. اما قبل از ساخت ماشین های تزریق مدرن امروزی، کار شکل دهی به پلاستیک ها خیلی مشکل بود ابتدا قالب هایی با صرف دقت و زحمات بسیار تهیه می شد و در گیره های دستی تعبیه می شد و سیلندری با پیستون روی آن نصب می گردید و اطراف سیلندر را با شعله های آتش، گرم می کردند و پس از ذوب شدن مواد، با فشار فلکه بالای پیستون مواد داخل سیلندر به داخل قالب، تزریق می شد و پس از سرد شدن مواد داخل قالب، گیره ها را باز و تکه های قالب را از هم جدا و محصول تولید شده را از آن خارج می کردند و تمام این مراحل با دست انجام می شد، تا زمانی که ماشین های تزریق مدرن امروزی تولید شدند. اولین دستگاه تزریق که به صورت ابتدایی کار می کرد در آمریکا و در سال 1872 ساخته شد و اولین ماشین تزریق پیشرفته و دارای پیچ نیز در سال 1946 در آمریکا توسط جیمز واتسون (James Watson) به ثبت رسید. وظیفه اصلی دستگاه ماشین تزریق تبدیل مواد پلاستیک جامد (دانه های ریز یا گرانول های پلیمر) به پلاستیک سیال و روان و انتقال آن به قالب می باشد به نحوی که همیشه مواد سیال آماده تزریق داخل قالب باشند.

انواع دستگاه تزریق: 1. عمودی

2. افقی

انواع دستگاه تزریق از جهت سیستم انتقال مواد: 1. پیستونی

2. ماردونی (پیچی)

انواع دستگاه تزریق از جهت حرکت صفحه متحرک: 1. دستگاه های بازویی

2. دستگاه های جکی

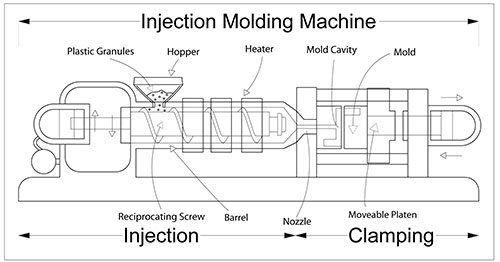

قسمت های مختلف ماشین تزریق: 1. قسمت تزریق

2. قسمت قالب گیری

واحد تزریق

در این واحد عمل ذوب و اختلاط و تزریق مواد انجام می شود. به این ترتیب که ابتدا مواد پلاستیک داخل قیف (Hopper) ریخته شده و از قیف بتدریج بداخل سیلندر (Barrel) راه می یابد و با گردش مارپیچ (Screw) به جلو رانده می شود. پوسته سیلندر بوسیله گرمکن های برقی (Heater) که در طول جدار خارجی سیلندر قرار گرفته اند کاملاً گرم شده به صورت سیال در می آیند و به جلوی سیلندر می رسند. مارپیچ با چرخش به دور خود عمل مواد گیری را (مانند چرخ گوشت) انجام می دهد و یک حرکت افقی نیز رو به جلو دارد. در همین حال یعنی زمانی که مارپیچ به جلو می رود موادی که قبلاً در سر سیلندر و پشت سوپاپ جمع شده اند در اثر فشار مارپیچ به داخل قالب (Mold) تزریق می شوند. بعد از مدت معینی که توسط کاربر دستگاه تعیین شده است با قطع فشار پشت مارپیچ و تجدید عمل مواد گیری، سیلندر تزریق به عقب برگشت می کند.

اجزای مختلف قسمت تزریق:

1. مارپیچ

2. نازل

3. سیلندر تزریق

4. قیف مواد

5. گرمکن

6. حرارت سنج

7. ترموکوپل

اولین کسی که پلاستیک را ساخت چه کسی بود؟

اولین شخصی که پلاستیک تجاری را اختراع کرد در بریتانیا زندگی می کرد و در سال 1861 موفق به این اختراع مهم شد. نام وی الکساندر پارکز بود. او اختراع خود را در سال 1862 در نمایشگاه بین المللی در لندن در معرض دید عموم قرار داد، وی ماده ای که اختراع کرده بود را Parkesine نام گذاری کرده بود.

ادامه مطلب ...

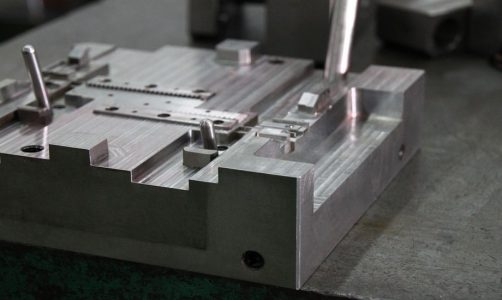

قالب تزریق پلاستیک

قالب تزریق پلاستیک چیست؟

قالب های تزریق پلاستیک

نوعی از قالب می باشند که محصول خروجی از داخل قالب ، جنسی از خانواده پلاستیک دارد برای مثال جاروبرقی ، خودکار ، اسباب بازی ، سبد میوه و….

این

نوع از قالب ها از پر کاربرد ترین قالب های موجود در دنیا می باشد که به

دلیل نوع استفاده محصول بعضا می بایست از زیبایی و کیفیت سطح بالایی

برخوردار باشد اجزای تشکیل دهنده قالب پلاستیک عبارتند از :کفشک . پل . کور

و کویتی . پران . صفحه پران . اسپرو .هات را نر و…..

دستگاه هایی که برای تولید قطعات پلاستیکی از قالب تزریق پلاستیک استفاده می شود به نام دستگاه تزریق پلاستیک معروف می باشند که انواع مختلفی مثل ۵۰گرم ۱۰۰گرم ۱۰۰۰گرم و بالاتر را در بر می گیرند.

عموما قالب های تزریق پلاستیک برای تولید انبوه از یک قطعه ی پلاستیکی

استفاده می شود هر قطعه ی پلاستیکی که در اطراف ما وجود دارد مطمئنا از یک

قالب به وجود آمده است این قالب ها یکی از پر کاربرد ترین قالب ها می باشند

و محصول خروجی از این قالب ها در زندگی ما به وفور یافت میشود.